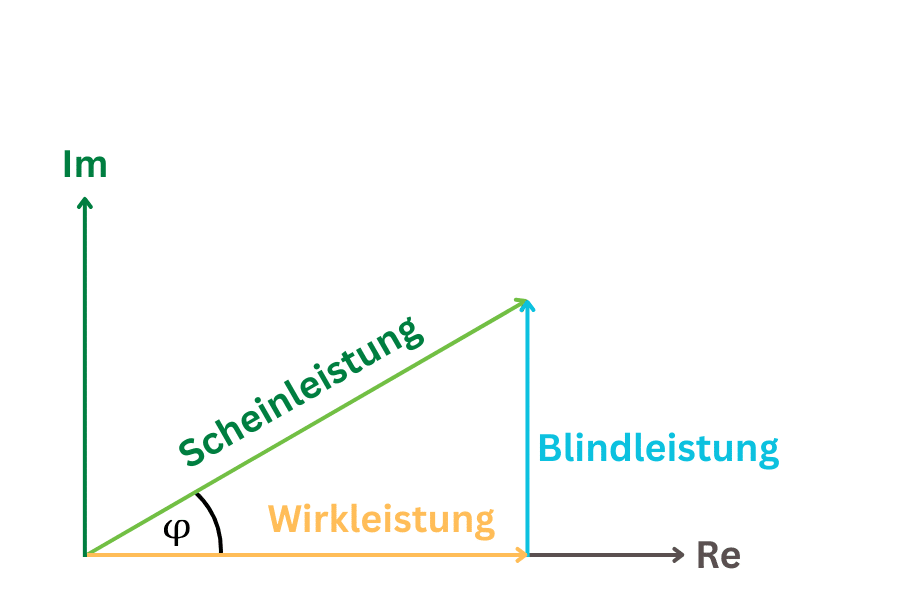

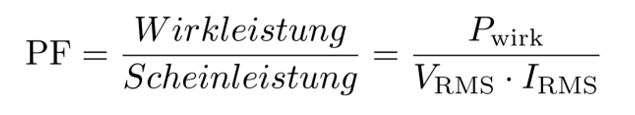

Elektrische Verbraucher in Wechselstromnetzen werden oft durch ihren Leistungsfaktor (Power Factor, PF) charakterisiert. Dieser gibt das Verhältnis von wirksamer Leistung zur scheinbaren Leistung an und liegt idealerweise bei 1 (oder 100%). Ein PF von 1 tritt auf, wenn Strom und Spannung exakt sinusförmig und in Phase sind. In diesem Fall fließt keine Blindleistung, und es treten keine Oberschwingungen auf. Sobald jedoch eine Phasenverschiebung zwischen Strom und Spannung besteht (z.B. durch induktive oder kapazitive Lasten), oder der Strom keinem Sinusverlauf folgt (wie bei nichtlinearen Lasten), sinkt der Leistungsfaktor. Er lässt sich in solchen Fällen als Produkt aus einem Phasenverschiebungsfaktor (cos φ, bei rein sinusförmigen Größen) und einem Verzerrungsfaktor angeben. Letzterer berücksichtigt die Verzerrungen durch Oberschwingungen (harmonische Ströme).

Komplexe Netznormen erfüllen.

Wir entwickeln individuelle Leistungselektroniklösungen, die hohe Wirkungsgrade mit exzellenter Netzrückwirkung vereinen. Unser Engineering-Team vereint tiefes Know-how aus Schaltungstechnik, Regelungstechnik, EMV und Normprüfung – Made in Germany.

Power Factor Correction (PFC) ist die gezielte Regelung des Stromflusses in einem Gerät, sodass dieser phasengleich und sinusförmig zur Netzspannung verläuft. Ziel ist es, den Leistungsfaktor nahe 1 zu bringen – also nahezu die gesamte entnommene Energie effektiv in Nutzleistung umzuwandeln, ohne das Netz durch Blindleistung oder Oberschwingungen zu belasten.

Warum das wichtig ist:

Ein schlechter Leistungsfaktor bedeutet unnötig hohe Stromaufnahme, überhitzte Leitungen, schlechtere Netzqualität und eine Verletzung gesetzlicher EMV-Grenzwerte. Moderne Geräte – insbesondere Netzteile – sind daher mit PFC ausgestattet, um diese Probleme zu vermeiden.

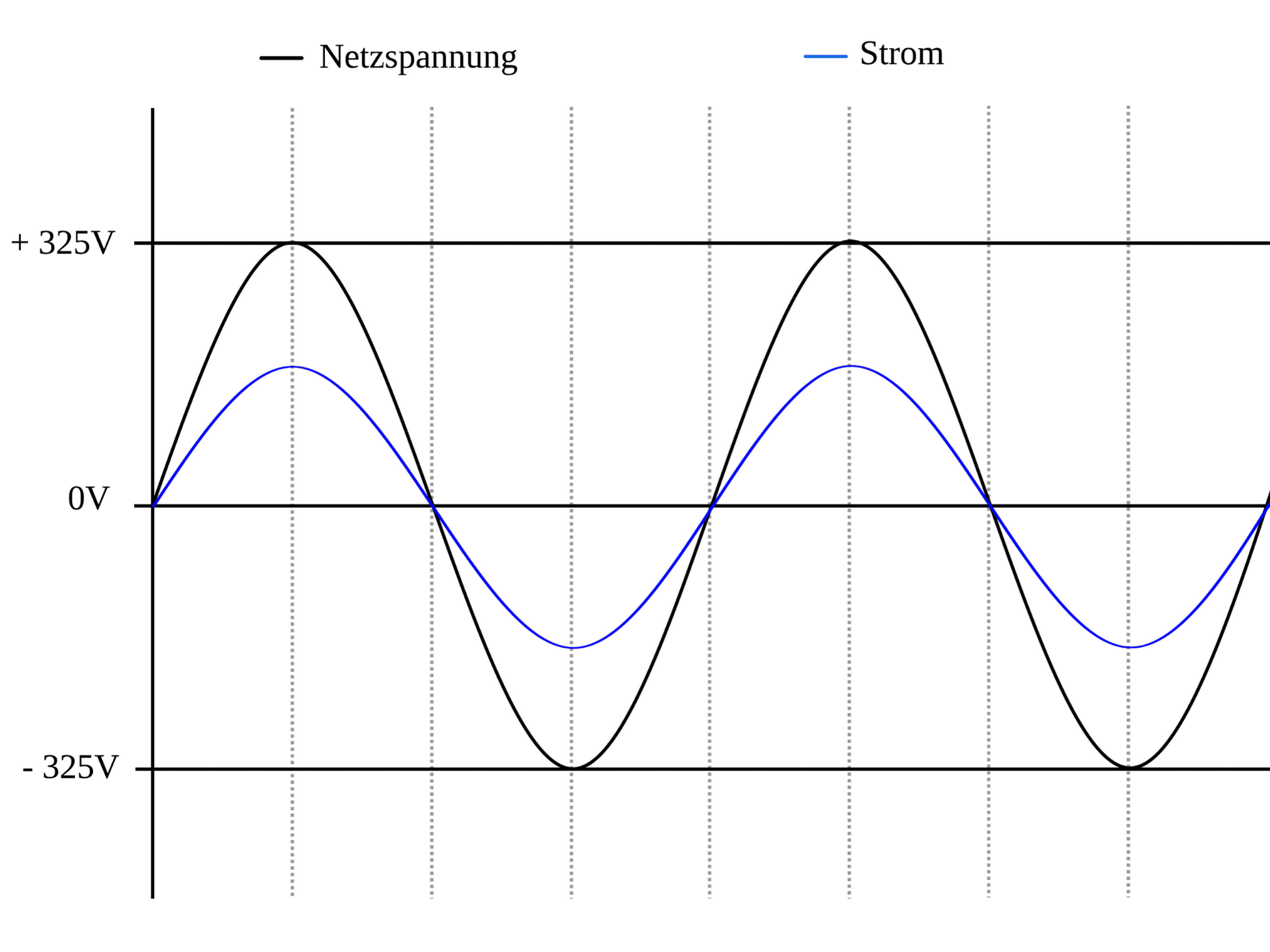

Diese Darstellung zeigt typische Spannungs- und Stromverläufe eines Netzteils ohne aktive PFC:

Der Stromfluss erfolgt nur an den Scheiteln der Netzspannung – das erzeugt hohe Oberschwingungen und einen schlechten Leistungsfaktor (PF ~ 0,6–0,7).

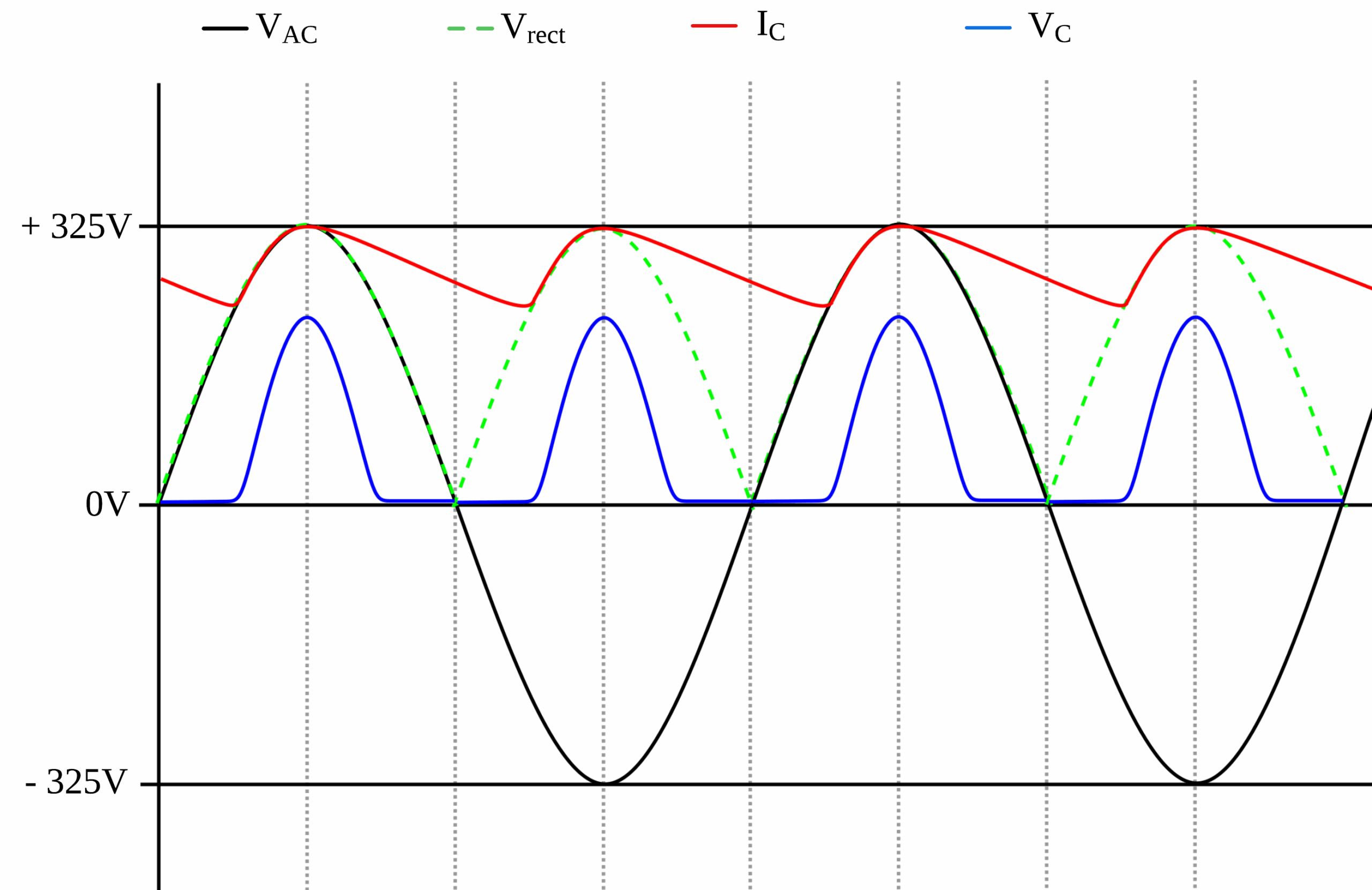

PFC-Schaltungen formen den Stromfluss eines Geräts so, dass er phasengleich und möglichst sinusförmig zur Netzspannung verläuft. Ziel ist es, dass das Gerät aus Sicht des Stromnetzes wie ein idealer ohmscher Verbraucher erscheint – also ein Leistungsfaktor (PF) nahe 1 erreicht wird.

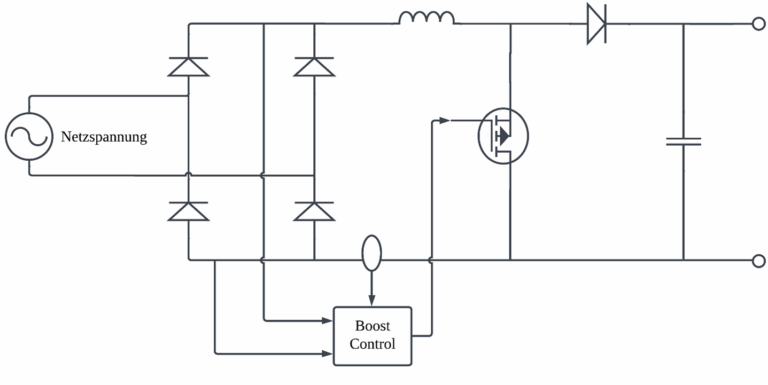

Physikalisches Prinzip: Boost-Converter hinter dem Gleichrichter

Die Standardtopologie für aktive PFC bei einphasigen Netzteilen ist ein Boost-Konverter:

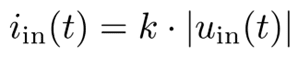

Kernidee: Die Ansteuerung des Schalttransistors erfolgt nicht mit festem Tastverhältnis, sondern wird so moduliert, dass der momentane Eingangsstrom proportional zur momentanen Netzspannung ist:

Dadurch ergibt sich ein Stromverlauf, der – nach Gleichrichtung – der positiven Halbwelle eines Sinus folgt. Der Stromverlauf ist somit in Phase mit der Spannung und sinusförmig (THD ↓)

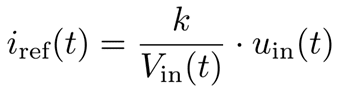

Der Regler passt den Tastgrad D(t) so an, dass der Eingangsstrom dem Sollwert iref folgt:

Mehr Strom nötig? → längeres Einschalten → D(t)↑

Zu viel Strom? → kürzeres Einschalten → D(t)↓

Durch die Kombination beider Schleifen entsteht ein stabiler Betrieb mit sauberem Netzstrom und konstanter Ausgangsspannung.

Hinweis zur Formel:

In dieser Gleichung beschreibt uin(t) die zeitabhängige Eingangsspannung (z. B. sinusförmig), während Vin(t) ein normierender Spannungssignalverlauf ist. So wird sichergestellt, dass der Stromsollwert immer proportional zur aktuellen Netzspannung ist – unabhängig vom Pegel.

Je nach Leistungsklasse und Designziel kommen unterschiedliche Betriebsmodi zum Einsatz:

Modus | Stromfluss | Vorteile | Nachteile |

|---|---|---|---|

CCM (Continuous) | Strom bleibt ≥ 0 | geringe Stromspitzen, hohe Effizienz | komplexere Regelung, große Drossel |

DCM (Discontinuous) | Strom fällt pro Zyklus auf 0 | kleinere Spule, einfache Schaltung | höhere Spitzenströme, mehr EMV |

Boundary Mode (CRM) | Umschaltung bei iL= 0 | gutes Kompromissverhalten | variable Schaltfrequenz, EMV-Beachtung |

Die Wahl zwischen CCM, DCM und CRM hängt stark von der Leistungsklasse, den Kostenanforderungen, der EMV-Strategie und der gewünschten Regelpräzision ab:

DCM (discontinuous conduction mode) wird oft in sehr kompakten Geräten mit niedriger bis mittlerer Leistung (z. B. LED-Treiber <150 W) eingesetzt, da die Spulen kleiner ausfallen und die Schaltung einfach bleibt – auf Kosten höherer Oberschwingungen und schlechterem PF im unteren Lastbereich.

CRM oder Boundary Mode eignet sich ideal für Leistungen zwischen ca. 100 W und 400 W, da er einen guten Kompromiss zwischen Bauteilgröße, Schaltverlusten und Stromqualität bietet. Viele kostengünstige PFC-Controller arbeiten in diesem Modus.

CCM (continuous conduction mode) wird bei höheren Leistungen >400–500 W bevorzugt, z. B. in Industrieantrieben oder Servernetzteilen. Hier ermöglicht der kontinuierliche Stromfluss eine sehr gute Regelbarkeit, niedrige EMV-Emissionen und hohe Effizienz – allerdings mit größerem Designaufwand und höherwertigen Bauteilen.

Die Entscheidung zwischen analoger und digitaler Regelung in PFC-Schaltungen hängt wesentlich von Leistungsklasse, Systemintegration, Flexibilitätsanforderungen und Regelstrategien ab.

Aspekt | Analog | Digital |

|---|---|---|

Regelstruktur | feste IC-Topologie (z. B. L6562) | programmierbar (DSP, MCU, FPGA) |

Flexibilität | begrenzt | hoch (z. B. anpassbare Schleifen, Kommunikation) |

Anpassbarkeit | Bauteiländerung nötig | Firmwareupdate reicht |

Aufwand | gering | höher (Entwicklung, Schutzmaßnahmen) |

Performance | sehr gut | ebenso gut, mit zusätzlicher Funktionalität |

Analoge PFC-Regelung wird bevorzugt in Standardanwendungen mit definiertem Betriebsprofil, typischerweise im Bereich von 75–600 W, z. B. bei LED-Treibern, PC-Netzteilen oder kompakten Industriegeräten. Die Verwendung von bewährten ICs (z. B. UC3854, L6562) erlaubt eine robuste und kostenoptimierte Umsetzung. Die Reglerstruktur basiert auf kontinuierlicher Signalverarbeitung mit analogen Verstärkern und Komparatoren. Digitale PFC-Regelung findet ihren Einsatz insbesondere bei leistungsstärkeren Geräten (>500 W) oder Anwendungen mit variablen Netzbedingungen bzw. höheren Systemanforderungen – etwa in Industrieantrieben, Ladeinfrastruktur, oder intelligenten Stromversorgungen. Der Vorteil liegt in der programmierbaren Architektur (z. B. mit DSP, ARM-MCU, FPGA), die eine flexible Realisierung der Schleifenregelung ermöglicht.

Digitale Regler erlauben die Implementierung fortgeschrittener Verfahren wie:

Für einen Boost-Wandler im kontinuierlichen Betrieb ergibt sich folgendes Verhältnis von Ausgang zu Eingang:

Zur präzisen Reglerauslegung wird das PFC-System um einen Arbeitspunkt analysiert – mithilfe sogenannter kleinsignaliger Linearisierung. Dabei entstehen lineare Übertragungsfunktionen, die zeigen, wie Strom, Spannung und Tastgrad zusammenwirken. Moderne digitale PFC-Regler nutzen diese Modelle sogar aktiv – z. B. zur Echtzeit-Optimierung, adaptiven Regelung oder prädiktiven Steuerung für maximale Effizienz und Netzqualität.